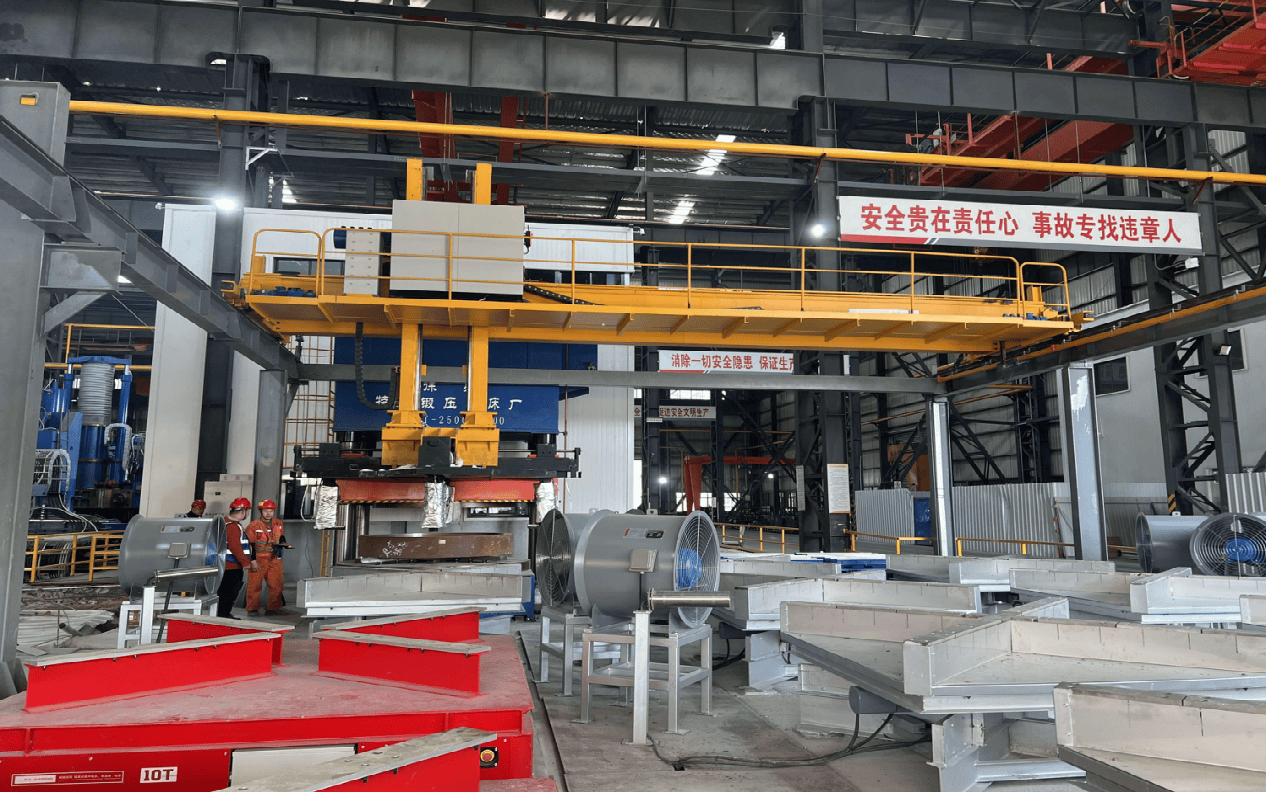

智能起重机 铆焊加工中的安全高效作业与生产管理的现代化利器

智能起重机作为一种安全高效、灵活且智能化的起重设备,在现代工业生产中发挥着关键作用,尤其是在铆焊加工领域。铆焊加工涉及金属结构的组装与焊接,对起重设备的精准性和可靠性要求极高,智能起重机凭借其先进技术,显著提升了作业效率、生产质量和安全管理水平。

智能起重机的安全性能是其核心优势之一。在铆焊加工过程中,常需搬运重型钢材和焊接件,传统起重机易因人为操作失误导致事故。而智能起重机通过集成传感器、实时监控系统和自动化控制,能够自动检测负载重量、设备状态及环境障碍,实现防撞、防倾覆等功能。例如,在焊接车间,起重机可自动识别吊装路径上的障碍物,避免与工人或设备碰撞,确保作业零事故。这不仅保护了人员安全,还降低了生产中断风险,符合现代工业对安全生产的严格要求。

智能起重机的高效作业能力为铆焊加工提供了有力支持。铆焊流程通常包括材料搬运、定位组装和焊接后处理,智能起重机采用精确定位系统(如GPS或激光导向),可自动将部件移动至指定位置,减少人工调整时间。其灵活的控制方式,如远程遥控或预设程序,允许操作员在安全距离内指挥设备,提高了作业速度和准确性。以焊接生产线为例,起重机可协同机器人完成复杂部件的吊装与定位,实现24小时不间断作业,大幅缩短生产周期,提升整体效率。

智能起重机在管理方面展现出强大的智能化特性。通过物联网和大数据分析,起重机可实时收集作业数据,如负载历史、运行时间和能耗,为生产管理提供决策支持。在铆焊加工中,管理者可基于这些数据优化调度,预测维护需求,避免设备故障导致的延误。同时,智能系统与企业管理软件集成,实现库存跟踪和质量控制,确保焊接材料及时供应和成品达标。这种智能管理不仅简化了流程,还降低了运营成本,推动工厂向数字化和智能化转型。

智能起重机在铆焊加工中融合了安全、高效和智能管理,成为现代制造业不可或缺的工具。它通过自动化技术减轻人力负担,提高作业精度,同时强化风险控制,使生产过程更加可持续和可靠。随着人工智能和5G技术的普及,智能起重机将进一步革新铆焊作业模式,助力企业实现更高水平的生产优化。

如若转载,请注明出处:http://www.cnhellodoctor.com/product/901.html

更新时间:2025-10-28 10:44:04